El moldeo por inyección es un proceso de fabricación ampliamente utilizado para producir piezas a partir de materiales plásticos termoplásticos y termoestables. En ELITEMOLD, empresa líder fabricación de moldes de inyección de plásticorEn la actualidad, perfeccionamos meticulosamente este proceso para ofrecer productos de alta calidad diseñados con precisión. Aquí exploramos el matizado proceso de diseño en ELITEMOLD que combina conocimientos tecnológicos con prácticas innovadoras, integrando parámetros numéricos cruciales que garantizan un rendimiento y una eficacia óptimos.

Fase 1: Conceptualización del diseño

La fase inicial del proceso de moldeo por inyección en ELITEMOLD comienza con la comprensión de los requisitos del cliente y la conceptualización del diseño. Nuestros ingenieros emplean software CAD avanzado para crear modelos 3D detallados de la pieza que se va a fabricar. Durante esta fase, se establecen las dimensiones y tolerancias críticas, normalmente dentro de un rango de precisión de ±0,005 pulgadas, para garantizar que el molde cumplirá las especificaciones exactas.

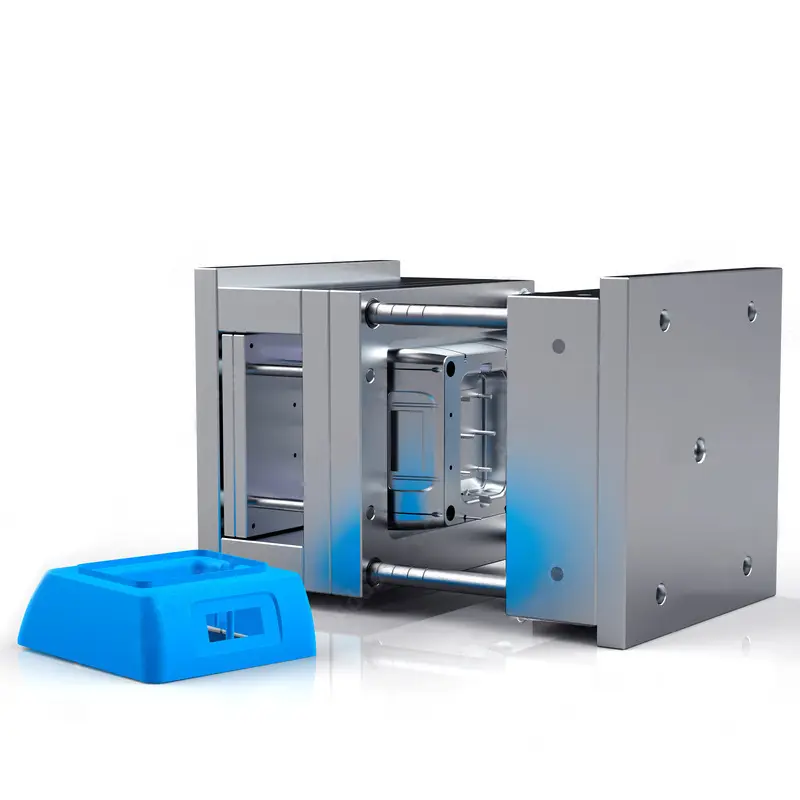

Fase 2: Diseño de moldes y selección de materiales

Una vez finalizado el diseño de la pieza, la atención se centra en el diseño del molde. Esto es fundamental, ya que la calidad del molde influye directamente en la calidad del producto final. Utilizamos software CAM (fabricación asistida por ordenador) de última generación para desarrollar moldes que no sólo sean de alta calidad, sino que también estén diseñados para soportar los rigores de la producción. La selección del material del molde es igualmente crítica; a menudo utilizamos acero endurecido o aluminio en función del volumen de producción y de la conductividad térmica requerida, que normalmente debe ser superior a 120 W/m-K para una refrigeración eficaz.

Fase 3: Simulación del proceso de moldeo

Antes de la creación del molde, ELITEMOLD realiza una simulación del proceso de moldeo por inyección utilizando un software avanzado como Moldflow. Esta simulación ayuda a predecir posibles defectos y permite a los ingenieros modificar parámetros como la temperatura (que oscila entre 200 °C y 300 °C en función del plástico utilizado) y la presión de inyección (normalmente entre 800 y 1.500 bares). Estos ajustes son cruciales para minimizar posibles problemas como el alabeo, las marcas de hundimiento o el llenado incompleto.

Fase 4: Pruebas del prototipo

Tras las simulaciones, se crea un molde prototipo para probar el diseño en condiciones reales de producción. Este paso es vital para garantizar que todos los parámetros numéricos establecidos durante la fase de diseño dan el resultado deseado. Durante esta fase se realizan rigurosamente mediciones y comprobaciones de calidad para validar el diseño con respecto a las especificaciones originales. Se corrige cualquier desviación y se realizan ajustes en el molde o en los parámetros del proceso.

Fase 5: Producción y garantía de calidad

Tras realizar con éxito las pruebas del prototipo, se fabrica el molde definitivo. Nuestras líneas de producción están equipadas con máquinas de moldeo por inyección que tienen una fuerza de cierre que va de 5 a 4000 toneladas, capaces de manejar una amplia variedad de especificaciones de diseño y volúmenes de producción. A lo largo de la fase de producción, se llevan a cabo controles continuos y pruebas de garantía de calidad. Parámetros como el tiempo de ciclo, que suele ser de entre 15 y 60 segundos, y la velocidad de inyección de plástico se controlan cuidadosamente para mantener la integridad y consistencia de cada lote.

En ELITEMOLD, el proceso de diseño de moldeo por inyección es una mezcla de ingeniería de precisión y técnicas de fabricación innovadoras. Mediante la integración de parámetros numéricos específicos y el aprovechamiento de herramientas de simulación avanzadas, nos aseguramos de que cada producto no sólo cumpla las expectativas del cliente, sino que las supere. Como fabricante de moldes de inyección de plástico de primer nivel, nuestro compromiso con la calidad y la eficiencia se erige como la piedra angular de nuestras operaciones, fomentando la confianza y la satisfacción entre nuestra diversa clientela.