Литье пластмасс под давлением это универсальный и эффективный производственный процесс, используемый для изготовления широкого спектра пластиковых деталей и изделий. Этот процесс включает в себя использование машины для литья под давлением, пресс-формы и расплавленного пластикового материала для создания высококачественных изделий с точностью и последовательностью.

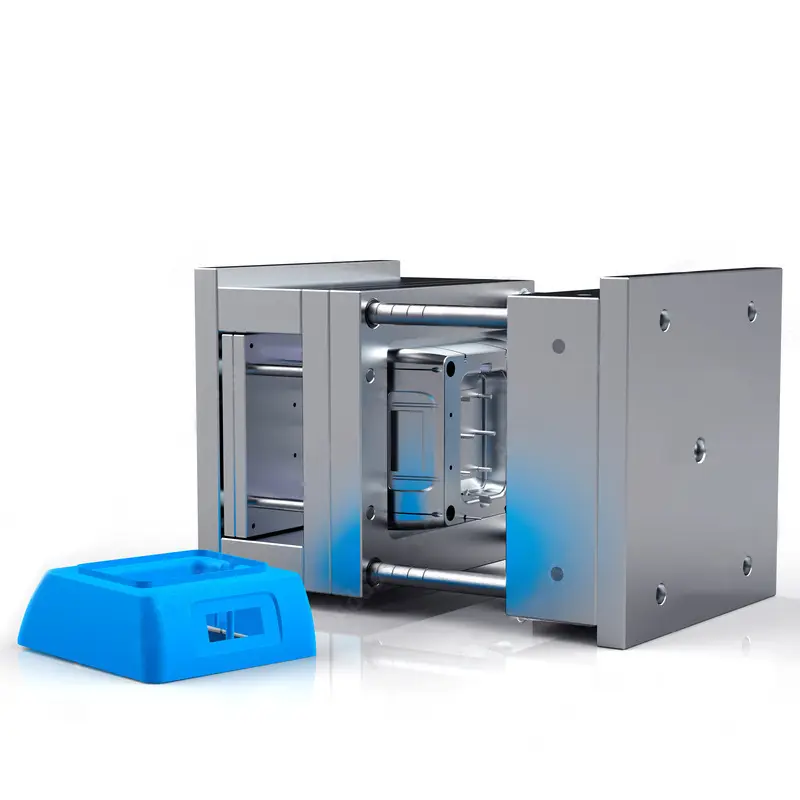

Первым шагом в процессе литья пластмасс под давлением является проектирование пресс-формы. Пресс-форма - это точный и сложный инструмент, обычно изготовленный из стали или алюминия, который используется для формирования желаемой формы пластикового изделия. На этапе проектирования инженеры и дизайнеры используют программное обеспечение для автоматизированного проектирования (CAD), чтобы создать 3D-модель изделия. Затем эта модель используется для создания конструкции пресс-формы с учетом таких факторов, как расход материала, усадка детали и время охлаждения.

После завершения проектирования пресс-формы наступает следующий этап - ее изготовление. Для этого используются специализированные процессы обработки, такие как фрезерование, точение и электроэрозионная обработка (EDM), чтобы вырезать полости формы и создать желаемую форму. Затем пресс-форма полируется до зеркального блеска, чтобы обеспечить гладкость и точность конечного продукта.

После того как форма готова, ее устанавливают на машину для литья под давлением. Машина состоит из бункера, в котором хранится пластиковый материал, бочки, которая расплавляет и смешивает материал, и шнека или плунжера, который выталкивает расплавленный пластик в форму. Машина также оснащена нагревательным устройством для поддержания точной температуры материала и инжекционным устройством, которое впрыскивает расплавленный пластик в форму.

Процесс литья пластмассы под давлением начинается с того, что пластиковый материал, часто в виде гранул, подается в бункер термопластавтомата. Затем гранулы нагреваются до температуры плавления и смешиваются вместе для обеспечения однородности. Как только материал переходит в жидкое состояние, инжекционная установка под высоким давлением и на большой скорости выталкивает расплавленный пластик в пресс-форму. Давление помогает заполнить все полости формы, обеспечивая точное и последовательное изготовление деталей.

После того как расплавленный пластик заполнит форму, его оставляют остывать и затвердевать. Время охлаждения является критическим фактором в процессе литья под давлением, поскольку оно влияет на скорость и качество конечного продукта. Чтобы ускорить процесс охлаждения, пресс-форма часто оснащается охлаждающими каналами, по которым циркулирует вода. После охлаждения и застывания пластика пресс-форма открывается, и из нее извлекается только что сформированное пластиковое изделие.

После выталкивания пластиковые детали проходят окончательную проверку на соответствие требуемым характеристикам. Лишний материал или дефекты обрезаются, а детали проверяются на наличие дефектов. Как только детали проходят проверку качества, они готовы к сборке или дальнейшей обработке, такой как покраска, печать или нанесение покрытия.

Литье пластмасс под давлением имеет множество преимуществ перед традиционными методами производства. Этот процесс высокоэффективен, с минимальным количеством отходов, и позволяет изготавливать сложные и замысловатые детали с высокой точностью и последовательностью. Это также экономически эффективный метод массового производства пластиковых изделий, поскольку первоначальные затраты на установку относительно низки, а скорость производства высока.

Еще одним преимуществом литья пластмасс под давлением является возможность использования широкого спектра пластиковых материалов, таких как термопласты, термореактивные пластмассы и эластомеры. Такая универсальность позволяет производить разнообразные изделия с различными свойствами, от жестких и прочных деталей до гибких и резиноподобных компонентов.

Где могут использоваться литьевые формы?

Литье под давлением используется в различных областях, где требуется повторяющийся процесс производства. Сюда относятся такие изделия, как катушки для проволоки, упаковка, крышки для бутылок, игрушки, расчески, музыкальные инструменты (и их компоненты), стулья, небольшие столы, контейнеры для хранения, механические детали, а также автомобильные детали и компоненты.

Существует множество различных вариантов процесса литья под давлением, в том числе:

Формование кубов

Литье под давлением

Литье под давлением с использованием газа

Литье жидкого силиконового каучука под давлением

Литье металла под давлением

Микролитье под давлением

Реактивное литье под давлением

Тонкостенное литье под давлением

Какие пластмассы используются для литья под давлением?

Это самые распространенные пластиковые материалы для литья под давлением:

акрил (ПММА)

акрилонитрил-бутадиен-стирол (ABS)

нейлон (полиамид, PA)

поликарбонат (PC)

полиэтилен (ПЭ)

полиоксиметилен (POM)

полипропилен (PP)

полистирол (PS)

термопластичный эластомер (TPE)

термопластичный полиуретан (TPU)

Элитная форма с момента своего основания специализируется на производстве пресс-форм для литья пластмасс под давлением и формовании.

У нас есть профессиональная команда инженеров, которая насчитывает более 5 инженеров, которые хорошо разбираются в дизайне пресс-форм для литья пластмасс под давлением, процессе литья пластмасс под давлением, а также в работах по штамповке металла.

Команда продаж вдумчива и хорошо понимает вашу идею и точки, где помочь сделать вашу работу гораздо легче.24*7 comminication службы, всякий раз, когда вы нуждаетесь в нас, мы здесь для вас.

Поскольку у нас есть более 5 надежных компаний-партнеров, выполняющих производственные работы для нас, мы всегда выбираем более подходящую для вашего проекта. Более того, мы стоим на вашей позиции, практикуем строгие процедуры проверки качества.

Руководство по часто задаваемым вопросам

2.Как готовый продукт извлекается из формы?

3.Каковы основные компоненты пресс-формы для литья пластмасс под давлением?

4.Каковы некоторые распространенные технологии изготовления оснастки, используемые в пресс-формах для литья пластмасс под давлением?

5.Как пластиковый материал расплавляется и впрыскивается в форму?

6.Как работает пресс-форма для литья пластмасс под давлением?

7.Что представляет собой процесс охлаждения пресс-форм для литья пластмасс под давлением?

1.Сколько времени требуется для изготовления пресс-формы для литья пластмассы под давлением?

У нас есть профессиональная команда, которая занимается инновациями и разработкой пресс-форм для литья пластмасс под давлением.

Время, необходимое для изготовления пресс-формы для литья пластмасс под давлением, может варьироваться в зависимости от сложности и размера пресс-формы, а также от опыта и эффективности производителя. В среднем изготовление пресс-формы для литья пластмасс под давлением может занять от 4 до 12 недель. Однако изготовление более сложных пресс-форм может занять до 20 недель и более.

2.Как готовый продукт извлекается из формы?

Мы имеем широкое пространство для развития на внутреннем и внешнем рынках. Пластиковые формы для литья под давлением имеют большие преимущества с точки зрения цены, качества и сроков поставки.

Готовое изделие извлекается из формы вручную или механически, открывая форму и осторожно извлекая изделие. В некоторых случаях на форму предварительно наносят разделительное средство, чтобы облегчить процесс извлечения. После извлечения из формы изделие может потребоваться обрезать или очистить.

3.Каковы основные компоненты пресс-формы для литья пластмасс под давлением?

Мы продолжаем инвестировать в исследования и разработки и выпускать инновационные продукты.

1. Основание пресс-формы: Это основной структурный компонент формы, который обеспечивает поддержку и удерживает все остальные компоненты на месте.

2. Полость и сердцевина: Это две половины формы, которые создают форму конечного продукта. Полость - это часть, которая формирует внешнюю часть изделия, а сердцевина - внутреннюю.

3. Втулка для литника: Это место входа расплавленного пластика в пресс-форму. Она подключается к инжекционной машине и позволяет пластику поступать в форму.

4. Система бегунков: Это сеть каналов, которые распределяют расплавленный пластик от втулки литника к полости и сердцевине. Она также способствует охлаждению и застыванию пластика.

5. Выталкивающие штифты: Используются для выталкивания готового изделия из формы после ее охлаждения и застывания.

6. Система охлаждения: Состоит из каналов и водопроводов, которые помогают охлаждать форму и быстрее затвердевать пластику.

7. Система вентиляции: Позволяет воздуху выходить из формы по мере впрыска пластика, предотвращая образование воздушных карманов в готовом изделии.

8. Вставки в пресс-форму: Это дополнительные компоненты, которые могут быть вставлены в пресс-форму для создания таких элементов, как резьба, вставки или вырезы в готовом изделии.

9. Направляющие штифты и втулки: Они помогают выровнять и направить две половины пресс-формы в процессе впрыска.

10. Система выталкивателей: Включает выталкивающие плиты и выталкивающие штифты, которые выталкивают готовое изделие из формы.

11. Зажимы пресс-формы: Они удерживают две половины пресс-формы вместе во время процесса впрыска.

12. Подъемники пресс-форм: Используются для создания вырезов в готовом изделии путем перемещения вставок или стержней пресс-формы.

13. Текстуры пресс-форм: Используются для создания текстуры поверхности или узора на конечном изделии.

14. Вставки для проставления даты изготовления и идентификации: Используются для нанесения даты изготовления и другой идентификационной информации на конечный продукт.

15. Система нагрева пресс-формы: Используется для нагрева пресс-формы и поддержания постоянной температуры во время процесса впрыска.

4.Каковы некоторые распространенные технологии изготовления оснастки, используемые в пресс-формах для литья пластмасс под давлением?

Мы пользуемся большим авторитетом и влиянием в отрасли и продолжаем внедрять инновационные продукты и модели обслуживания.

1. Вставки в сердечник и полости: Это основные компоненты пресс-формы, которые создают форму конечного продукта. Они обычно изготавливаются из закаленной стали или алюминия и подвергаются точной механической обработке для создания требуемой формы.

2. Выталкивающие штифты: Используются для выталкивания готового изделия из формы после ее охлаждения и застывания. Они обычно изготавливаются из закаленной стали и располагаются на противоположной стороне формы от сердцевины и полости.

3. Каналы охлаждения: Это каналы или проходы в пресс-форме, по которым циркулирует охлаждающая вода или масло, помогающие регулировать температуру пресс-формы и ускоряющие процесс охлаждения.

4. Система литников, бегунков и затворов: Это каналы, по которым расплавленный пластик поступает из литьевой машины в пресс-форму. Литник - это основной канал, бегунок распределяет пластик по разным частям формы, а затвор контролирует поток пластика в полость.

5. Вентиляция: Это процесс, позволяющий воздуху выходить из формы по мере впрыска пластика. Это помогает предотвратить образование воздушных карманов или пустот в конечном продукте.

6. Черновые углы: Это наклонные поверхности пресс-формы, которые позволяют легко извлекать готовое изделие. Они также помогают предотвратить повреждение формы и изделия при выталкивании.

7. Боковые действия: Это дополнительные подвижные компоненты в пресс-форме, которые позволяют создавать сложные формы или элементы в конечном продукте.

8. Подъемники: Это механические компоненты, которые используются для создания вырезов или элементов, которые невозможно создать при прямом вытягивании формы. Обычно они используются в сочетании с боковыми действиями.

9. Вставки: Это предварительно изготовленные компоненты, которые вставляются в пресс-форму для создания определенных особенностей или деталей в конечном изделии. Они могут быть изготовлены из металла, пластика или других материалов.

10. Горячие бегуны: Это специализированные системы, позволяющие впрыскивать расплавленный пластик непосредственно в пресс-форму без использования литника, бегунка или системы затворов. Это позволяет сократить количество отходов и увеличить время цикла.

5.Как пластиковый материал расплавляется и впрыскивается в форму?

Мы должны пользоваться хорошей репутацией в отрасли, и мы можем увеличить добавленную стоимость продукции совместных клиентов за счет технологических инноваций.

Пластиковый материал расплавляется и впрыскивается в форму с помощью процесса, называемого литьем под давлением. Этот процесс включает в себя следующие этапы:

1. Плавление: Пластиковый материал, обычно в виде гранул или гранул, подается в нагретую бочку машины для литья под давлением. В бочке имеется шнек, который вращается и проталкивает пластиковый материал к пресс-форме.

2. Впрыск: После того как пластик расплавлен, гидравлический или электрический двигатель подает расплавленный пластик через сопло в полость формы.

3. Охлаждение: Форма имеет определенную форму и размер, и ее охлаждают с помощью воды или воздуха, чтобы пластик затвердел.

4. Выталкивание: После охлаждения и застывания пластика форма открывается, и готовое изделие извлекается из формы с помощью выталкивающих штифтов.

5. Повтор: процесс повторяется для каждого цикла, при этом пресс-форма заполняется, охлаждается и выталкивается несколько раз в минуту, в зависимости от размера и сложности изделия.

Весь процесс автоматизирован и контролируется компьютером, что обеспечивает точность и стабильность производства пластиковых деталей.

6.Как работает пресс-форма для литья пластмасс под давлением?

Наша продукция обладает конкурентными и дифференцированными преимуществами, а также активно способствует цифровой трансформации и инновациям.

Литье пластмасс под давлением - это производственный процесс, используемый для изготовления большого количества пластиковых деталей. Он осуществляется путем впрыска расплавленного пластикового материала в полость пресс-формы, где он остывает и затвердевает до нужной формы. Ниже перечислены этапы процесса литья пластмассы под давлением:

1. Проектирование пресс-формы: Первым шагом в этом процессе является проектирование пресс-формы, которая будет использоваться для производства пластиковых деталей. Форма обычно изготавливается из стали или алюминия и имеет желаемую форму и характеристики конечного продукта.

2. Подготовка пластикового материала: Пластиковый материал, обычно в виде гранул, подается в машину для литья под давлением. Гранулы нагреваются и расплавляются до жидкого состояния.

3. Впрыск: После того как пластиковый материал расплавлен, он впрыскивается в полость формы под высоким давлением. Давление обеспечивает заполнение расплавленным пластиком всех полостей и создание однородной детали.

4. Охлаждение: После того как пластик впрыснут в форму, его оставляют остывать и затвердевать. Время охлаждения зависит от типа и толщины пластика.

5. Выталкивание: После охлаждения и застывания пластика пресс-форма открывается, и деталь извлекается из нее с помощью выталкивающих штифтов. Затем деталь извлекается из машины и отправляется на дальнейшую обработку или сборку.

6. Повтор: весь процесс повторяется для изготовления нескольких одинаковых деталей. Время цикла, включающего в себя впрыск, охлаждение и выталкивание, может составлять от нескольких секунд до нескольких минут, в зависимости от сложности и размера детали.

Процесс литья пластмасс под давлением высокоавтоматизирован и позволяет изготавливать большое количество деталей с высокой точностью и последовательностью. Он широко используется для производства широкого спектра изделий, от мелких и сложных компонентов до крупных и сложных деталей.

7.Что представляет собой процесс охлаждения пресс-форм для литья пластмасс под давлением?

Мы фокусируемся на предоставлении высококачественных продуктов и услуг по производству пресс-форм для литья пластмасс под давлением.

Процесс охлаждения пресс-форм для литья пластмасс под давлением - важный этап в общем процессе литья под давлением. Он включает в себя контролируемое охлаждение расплавленного пластика внутри формы для его застывания и формирования желаемой формы. Процесс охлаждения очень важен, поскольку он влияет на качество, время цикла и общую эффективность процесса литья под давлением.

Ниже перечислены этапы процесса охлаждения пресс-форм для литья пластмасс под давлением:

1. Заполнение формы: Первый шаг в процессе охлаждения - заполнение формы расплавленным пластиком. Пластик впрыскивается в форму под высоким давлением и заполняет все полости и каналы.

2. Давление выдержки: После заполнения формы пластик удерживается под давлением, чтобы убедиться, что он полностью заполнил форму и в ней не осталось пустот или воздушных карманов.

3. Охлаждение пресс-формы: После этапа выдержки под давлением начинается процесс охлаждения. Форма охлаждается с помощью системы охлаждения, которая может быть на водной или масляной основе. Система охлаждения циркулирует холодной водой или маслом по каналам в пресс-форме для отвода тепла от расплавленного пластика.

4. Застывание: По мере охлаждения формы расплавленный пластик начинает застывать и принимать форму формы. Время охлаждения зависит от типа пластика, толщины детали и конструкции пресс-формы.

5. Выталкивание: После застывания пластика форма открывается, и деталь извлекается. На этом этапе процесс охлаждения завершается, и деталь готова к дальнейшей обработке или упаковке.

Факторы, влияющие на процесс охлаждения:

1. Конструкция пресс-формы: Конструкция пресс-формы играет решающую роль в процессе охлаждения. Расположение и конструкция каналов охлаждения, а также толщина пресс-формы могут повлиять на время охлаждения и качество конечного продукта.

2. Тип пластика: Различные типы пластмасс имеют разную скорость охлаждения. Например, термопласты остывают быстрее, чем термореактивные пластмассы. Тип используемого пластика также влияет на время охлаждения и общую эффективность процесса.

3. Система охлаждения: Тип и эффективность используемой системы охлаждения также влияют на процесс охлаждения. Хорошо спроектированная и эффективная система охлаждения может значительно сократить время охлаждения и улучшить качество конечного продукта.

4. Толщина детали: Толщина формуемой детали также влияет на процесс охлаждения. Толстые детали охлаждаются дольше, а тонкие - быстрее.

В заключение следует отметить, что процесс охлаждения пресс-форм для литья пластмасс под давлением является важнейшим этапом в процессе литья под давлением. Он включает в себя контролируемое охлаждение расплавленного пластика для его затвердевания и формирования требуемой формы. Эффективность процесса охлаждения может существенно повлиять на качество, время цикла и общую эффективность процесса литья под давлением.