Пресс-форма для литья пластмасс под давлением and plastic extrusion are two processes that are commonly used in the manufacturing of plastic products. While they both involve transforming raw plastic materials into various shapes and forms, there are significant differences between the two processes.

Process Overview

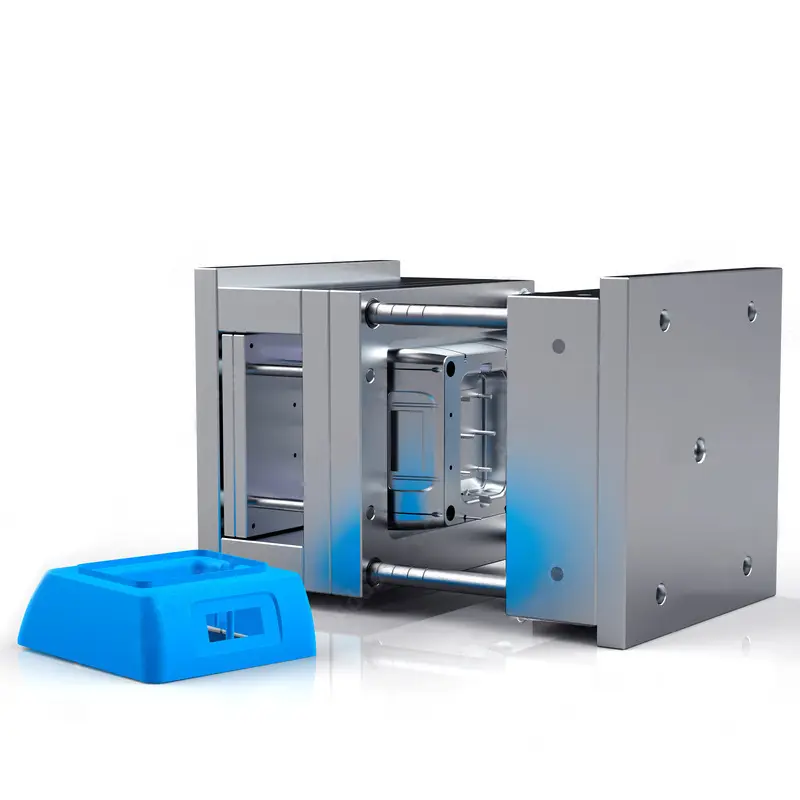

The most significant difference between plastic injection mold and plastic extrusion is their respective processes. In plastic injection mold, the process begins with the melting of raw plastic material, typically in the form of small pellets, in a heated barrel. Once melted, the plastic is injected into a mold cavity, which is designed to produce the desired shape of the final product. The plastic is then cooled and solidified inside the mold, after which it is ejected and the process can be repeated.

Plastic extrusion involves pushing raw plastic material through a die, which gives it the desired shape. The plastic material is heated and then forced through a specialized machine called an extruder. The extruder has a rotating screw that turns the molten plastic and pushes it through the die. The newly formed plastic is then cooled, and the process can be repeated to produce a continuous stream of plastic products with the same shape and size.

Types of Products

Another significant difference between plastic injection mold and plastic extrusion is the types of products that can be produced through their respective processes. Plastic injection mold is commonly used to produce high-precision and complex-shaped products, such as intricate parts for electronic devices, medical equipment, and household appliances. This process is more suitable for products that require tight tolerances and intricate designs, thanks to the precision provided by the mold.

On the other hand, plastic extrusion is typically used for producing products with a uniform and consistent cross-section, such as pipes, tubes, and profiles. These products are often used in construction, electrical, and packaging industries. While it is possible to produce custom shapes through plastic extrusion, it is not as precise as plastic injection mold.

Production Speed and Volume

There is a significant difference in the production speed and volume between plastic injection mold and plastic extrusion processes. Plastic injection mold is known for its high production speed, making it ideal for mass production. The cycle time for each product is relatively short, and the mold can be designed to produce multiple cavities simultaneously, further increasing production speed. This makes it a more cost-effective option for large volumes of products.

Plastic extrusion is a slower process, and the speed can vary depending on the size and complexity of the product. However, once the initial setup is complete, the production can be continuous, making it ideal for producing large volumes of products. This is why plastic extrusion is widely used for producing products such as pipes and tubes, which are required in high quantities.

Material Flexibility

One of the key differences between plastic injection mold and plastic extrusion is the type of materials that can be used in the processes. Plastic injection mold has a broader range of materials that can be used, including thermoplastics, thermosetting plastics, and even rubber and metal. This versatility allows for more variety in the design and function of the final product.

In contrast, plastic extrusion is limited to only thermoplastics, which are more pliable when heated and can be reshaped multiple times without losing their properties. This means that plastic extrusion is limited in the variety of products it can produce, but it is more cost-effective and efficient for producing products with similar material properties, such as pipes and profiles.

Tooling and Tooling Cost

The tooling cost is another significant difference between plastic injection mold and plastic extrusion. In plastic injection mold, the molds are usually made of steel and require specialized equipment and machining to produce. The process of designing and manufacturing a mold for plastic injection mold can be costly, but it is typically a one-time investment and is affordable for large production runs.

The tooling cost for plastic extrusion is relatively low since only a die is required. Dies are usually made of aluminum and can be produced at a lower cost, making plastic extrusion a more cost-effective option for smaller production runs. However, due to the continuous and repetitive nature of the process, wear and tear of the die can result in additional costs in the long run.

Both extrusion and injection molding are valuable methods

Plastic injection molding and extrusion molding each have their own advantages and disadvantages, as both processes have different ultimate goals. These methods have their own purposes and advantages, and are valuable for plastic manufacturers seeking flexibility and cost-effectiveness.

Each method has its unique position in plastic manufacturing. Extrusion cannot produce the complex three-dimensional shape that plastic molding can produce, and injection molding cannot achieve the atypical cross-section that extrusion can form.

What are the similarities between extrusion and injection molding?

Extrusion and injection molding are both plastic processing techniques that involve melting plastic and shaping it into a desired form. Here are the key similarities and differences between the two processes: Similarities: Both processes involve melting plastic pellets or granules.

What are the limitations of plastic extrusion?

1. Limited material options

2. High initial investment

3. Limited shape and design options

4. Structural limitations

5. Difficulty in recycling

6. Quality control challenges

7. Energy-intensive process

8. Environmental concerns

9. Limited flexibility

Элитная форма established in 2006,is a Manufacturing Enterprise integrating Mechanical Design,Electronic Design Mold Design, Production, Processing, Manufacturing, and Assembly. With more than 26+ years of experience in Product Design. As an OEM company, we have Product Research and Development (R&D) Capabilities. There Are many Industrial, Mechanical, and Electronic Design Engineers in our company.

Благодаря поддержке более 800 сотрудников нашего производственного предприятия, мы стали универсальной компанией по разработке продукции. Topwell назначает руководителя проекта или инженера для каждого проекта. Это инженеры из Франции, Египта и Китая. Все члены наших команд по управлению проектами имеют хорошие навыки общения на английском языке и являются инженерами по специальности. Мы можем проектировать и производить по чертежам, предоставленным клиентами. Приветствуются заказы O D M и O E M.

От разработки концепции до финальных этапов сборки и упаковки продукции - мы предлагаем комплексные решения, воплощающие идеи в реальность. Чтобы обеспечить максимальную конфиденциальность и защиту ваших идей, мы рекомендуем заключить соглашение о неразглашении (NDA), прежде чем приступать к обсуждению деталей проекта. Компания Topwell завоевала широкое признание благодаря выгодному сервису и высококачественной продукции. Мы располагаем полной системой контроля качества и успешно прошли сертификацию системы менеджмента качества I S O 9 0 0 1, T S 1 6 9 4 9 и сертификацию системы охраны окружающей среды I S O 1 4 0 0 1.

Мы завоевали надежную репутацию среди наших клиентов благодаря профессиональным услугам, качественной продукции и конкурентоспособным ценам. Мы тепло приветствуем клиентов в стране и за рубежом, чтобы сотрудничать с нами для достижения взаимного успеха.

Руководство по часто задаваемым вопросам

2.What are the benefits of using plastic injection molds?

3.What types of products can be made using plastic injection molding?

4.What are the main components of a plastic injection mold?

5.Как пластиковый материал расплавляется и впрыскивается в форму?

6.How can plastic injection molds be designed for optimal performance and longevity?

7.What safety precautions should be taken when working with plastic injection molds?

8.What is the cooling process for plastic injection molds?

9.How is the finished product removed from the mold?

1.How does mold maintenance and cleaning impact the lifespan of a plastic injection mold?

We have the leading technology and innovation capabilities, and attach importance to employee training and development, and provide promotion opportunities.

Mold maintenance and cleaning play a crucial role in extending the lifespan of a plastic injection mold. Here are some ways in which mold maintenance and cleaning can impact the lifespan of a plastic injection mold:

1. Prevents Wear and Tear: Regular maintenance and cleaning of the mold can prevent wear and tear caused by the constant use of the mold. This can help in maintaining the accuracy and precision of the mold, ensuring that it produces high-quality parts for a longer period of time.

2. Reduces Downtime: Mold maintenance and cleaning can help in identifying and addressing any issues with the mold before they become major problems. This can prevent unexpected breakdowns and reduce downtime, allowing the mold to be in operation for a longer period of time.

3. Extends Mold Life: Mold maintenance and cleaning can help in removing any buildup of plastic residue, dirt, or debris on the mold surface. This can prevent corrosion and damage to the mold, extending its lifespan.

4. Improves Efficiency: A well-maintained and clean mold can operate more efficiently, producing parts at a faster rate and with less waste. This can help in increasing the overall productivity of the mold and extending its lifespan.

5. Prevents Contamination: Mold maintenance and cleaning can help in preventing contamination of the mold and the parts being produced. This can ensure that the mold continues to produce high-quality parts and prevents the need for costly repairs or replacements.

In conclusion, regular mold maintenance and cleaning can significantly impact the lifespan of a plastic injection mold by preventing wear and tear, reducing downtime, extending mold life, improving efficiency, and preventing contamination. It is important to follow a regular maintenance and cleaning schedule to ensure the longevity of the mold and the quality of the parts being produced.

2.What are the benefits of using plastic injection molds?

We attach importance to the innovation ability and team spirit of employees, have advanced R & D facilities and laboratories, and have a good quality management system.

1. Cost-effective production: Plastic injection molds allow for high-volume production at a lower cost compared to other manufacturing methods. This is because the molds can be reused multiple times, reducing the cost per unit.

2. High precision and accuracy: Plastic injection molds are designed with high precision and accuracy, resulting in consistent and uniform products. This is especially important for complex and intricate designs.

3. Versatility: Plastic injection molds can be used to produce a wide range of products, from small and intricate parts to large and complex components. This makes it a versatile manufacturing method for various industries.

4. Fast production cycle: The production cycle for plastic injection molding is relatively fast, with some molds capable of producing hundreds of parts per minute. This allows for quick turnaround times and efficient production.

5. Design flexibility: Plastic injection molds allow for a high degree of design flexibility, making it possible to create complex and intricate shapes and designs that may not be possible with other manufacturing methods.

6. Material variety: Plastic injection molds can be used with a wide range of materials, including thermoplastics, thermosets, and elastomers. This allows for the production of products with different properties and characteristics.

7. Minimal waste: Plastic injection molding produces minimal waste as any excess material can be recycled and reused. This makes it a more environmentally friendly manufacturing method.

8. Strength and durability: Products produced using plastic injection molds are strong and durable, making them suitable for a wide range of applications and industries.

9. Automation: Plastic injection molding can be fully automated, reducing the need for manual labor and increasing production efficiency.

10. Consistency and repeatability: Plastic injection molds ensure consistent and repeatable production, resulting in high-quality products that meet the same specifications every time.

3.What types of products can be made using plastic injection molding?

We have established a good reputation and reliable partnerships within the plastic injection mold industry.

1. Automotive Parts: Plastic injection molding is commonly used to produce various automotive parts such as bumpers, dashboards, interior trims, and door panels.

2. Electronic Enclosures: Many electronic devices, such as computers, phones, and appliances, have plastic enclosures that are made using injection molding.

3. Medical Devices: Plastic injection molding is used to produce a wide range of medical devices, including syringes, IV components, and surgical instruments.

4. Packaging: Plastic injection molding is commonly used to produce packaging materials such as bottles, caps, and containers.

5. Toys: Many plastic toys, including action figures, dolls, and building blocks, are made using injection molding.

6. Household Products: Plastic injection molding is used to produce a variety of household products, including kitchenware, storage containers, and cleaning tools.

7. Consumer Goods: Many consumer goods, such as cosmetic containers, toothbrushes, and razors, are made using injection molding.

8. Construction Materials: Plastic injection molding is used to produce construction materials such as pipes, fittings, and insulation.

9. Sports Equipment: Plastic injection molding is used to produce various sports equipment, including helmets, balls, and protective gear.

10. Furniture: Some furniture components, such as chair frames and table legs, are made using injection molding.

4.What are the main components of a plastic injection mold?

Мы продолжаем инвестировать в исследования и разработки и выпускать инновационные продукты.

1. Основание пресс-формы: Это основной структурный компонент формы, который обеспечивает поддержку и удерживает все остальные компоненты на месте.

2. Полость и сердцевина: Это две половины формы, которые создают форму конечного продукта. Полость - это часть, которая формирует внешнюю часть изделия, а сердцевина - внутреннюю.

3. Втулка для литника: Это место входа расплавленного пластика в пресс-форму. Она подключается к инжекционной машине и позволяет пластику поступать в форму.

4. Система бегунков: Это сеть каналов, которые распределяют расплавленный пластик от втулки литника к полости и сердцевине. Она также способствует охлаждению и застыванию пластика.

5. Выталкивающие штифты: Используются для выталкивания готового изделия из формы после ее охлаждения и застывания.

6. Система охлаждения: Состоит из каналов и водопроводов, которые помогают охлаждать форму и быстрее затвердевать пластику.

7. Система вентиляции: Позволяет воздуху выходить из формы по мере впрыска пластика, предотвращая образование воздушных карманов в готовом изделии.

8. Вставки в пресс-форму: Это дополнительные компоненты, которые могут быть вставлены в пресс-форму для создания таких элементов, как резьба, вставки или вырезы в готовом изделии.

9. Направляющие штифты и втулки: Они помогают выровнять и направить две половины пресс-формы в процессе впрыска.

10. Система выталкивателей: Включает выталкивающие плиты и выталкивающие штифты, которые выталкивают готовое изделие из формы.

11. Зажимы пресс-формы: Они удерживают две половины пресс-формы вместе во время процесса впрыска.

12. Подъемники пресс-форм: Используются для создания вырезов в готовом изделии путем перемещения вставок или стержней пресс-формы.

13. Текстуры пресс-форм: Используются для создания текстуры поверхности или узора на конечном изделии.

14. Вставки для проставления даты изготовления и идентификации: Используются для нанесения даты изготовления и другой идентификационной информации на конечный продукт.

15. Система нагрева пресс-формы: Используется для нагрева пресс-формы и поддержания постоянной температуры во время процесса впрыска.

5.Как пластиковый материал расплавляется и впрыскивается в форму?

Мы должны пользоваться хорошей репутацией в отрасли, и мы можем увеличить добавленную стоимость продукции совместных клиентов за счет технологических инноваций.

Пластиковый материал расплавляется и впрыскивается в форму с помощью процесса, называемого литьем под давлением. Этот процесс включает в себя следующие этапы:

1. Плавление: Пластиковый материал, обычно в виде гранул или гранул, подается в нагретую бочку машины для литья под давлением. В бочке имеется шнек, который вращается и проталкивает пластиковый материал к пресс-форме.

2. Впрыск: После того как пластик расплавлен, гидравлический или электрический двигатель подает расплавленный пластик через сопло в полость формы.

3. Охлаждение: Форма имеет определенную форму и размер, и ее охлаждают с помощью воды или воздуха, чтобы пластик затвердел.

4. Выталкивание: После охлаждения и застывания пластика форма открывается, и готовое изделие извлекается из формы с помощью выталкивающих штифтов.

5. Повтор: процесс повторяется для каждого цикла, при этом пресс-форма заполняется, охлаждается и выталкивается несколько раз в минуту, в зависимости от размера и сложности изделия.

Весь процесс автоматизирован и контролируется компьютером, что обеспечивает точность и стабильность производства пластиковых деталей.

6.How can plastic injection molds be designed for optimal performance and longevity?

We focus on our customers’ needs and strive to meet their expectations, so we take this very seriously.

1. Material Selection: The first step in designing a plastic injection mold is to select the right material. The material should have high strength, wear resistance, and corrosion resistance to withstand the high pressures and temperatures of the injection molding process.

2. Proper Cooling System: The cooling system is crucial for the performance and longevity of the mold. It helps in maintaining the temperature of the mold and ensures proper solidification of the plastic. A well-designed cooling system can reduce cycle time and prevent warping or cracking of the mold.

3. Gate Design: The gate is the entry point for the molten plastic into the mold. It should be designed to allow for smooth flow of the plastic and minimize any turbulence or air pockets. A properly designed gate can also help in reducing cycle time and improving the quality of the final product.

4. Venting: Proper venting is essential to prevent air traps and gas pockets in the mold. These can cause defects in the final product and also lead to premature wear and tear of the mold. Venting should be strategically placed to allow for the escape of air and gases during the injection process.

5. Draft Angles: Draft angles are necessary for easy ejection of the final product from the mold. They also help in reducing the friction between the mold and the plastic, which can cause wear and tear over time. A minimum draft angle of 1-2 degrees is recommended for optimal performance and longevity of the mold.

6. Wall Thickness: The wall thickness of the mold should be uniform to ensure even distribution of the plastic during the injection process. Uneven wall thickness can lead to defects in the final product and also cause stress on the mold, leading to premature failure.

7. Proper Maintenance: Regular maintenance and cleaning of the mold are crucial for its longevity. This includes proper lubrication, cleaning of the cooling system, and inspection for any wear and tear. Any issues should be addressed immediately to prevent further damage to the mold.

8. Quality Control: Quality control measures should be in place during the design and manufacturing process of the mold. This includes proper testing and inspection to ensure that the mold meets the required specifications and can perform optimally.

9. Consider Mold Flow Analysis: Mold flow analysis is a computer simulation that helps in predicting the flow of plastic in the mold. It can identify potential issues and help in optimizing the design for better performance and longevity.

10. Work with Experienced Manufacturers: It is essential to work with experienced and reputable manufacturers who have a track record of designing and producing high-quality molds. They can provide valuable insights and recommendations for designing a mold that can perform optimally and last longer.

7.What safety precautions should be taken when working with plastic injection molds?

We have a wide range of plastic injection mold customer groups and establishes long -term cooperative relationships with partners.

1. Wear appropriate personal protective equipment (PPE): This includes safety glasses, gloves, and a face mask to protect against any potential hazards such as flying debris, chemicals, or fumes.

2. Follow proper lockout/tagout procedures: Before working on the mold, make sure to turn off and lock out all power sources to prevent accidental startup.

3. Keep the work area clean and organized: Clutter and debris can create tripping hazards and increase the risk of accidents. Keep the work area clean and organized to prevent any potential hazards.

4. Use proper lifting techniques: Injection molds can be heavy and awkward to lift. Use proper lifting techniques and ask for assistance if needed to avoid strain or injury.

5. Be aware of hot surfaces: The mold and plastic materials can reach high temperatures during the injection process. Be cautious when handling and avoid touching any hot surfaces.

6. Use caution when handling chemicals: Some plastic materials and mold release agents can be hazardous if not handled properly. Follow all safety precautions and use appropriate protective equipment when handling chemicals.

7. Inspect the mold before use: Before using the mold, inspect it for any damage or wear and tear. If any issues are found, do not use the mold and report it to a supervisor.

8. Follow proper maintenance procedures: Regular maintenance of the mold is essential for safe operation. Follow the manufacturer’s recommended maintenance schedule and procedures.

9. Have a first aid kit nearby: In case of any accidents or injuries, have a first aid kit nearby and know how to use it.

10. Receive proper training: Only trained and authorized personnel should operate and work on injection molds. Make sure to receive proper training on the safe operation and maintenance of the molds before using them.

8.What is the cooling process for plastic injection molds?

Мы фокусируемся на предоставлении высококачественных продуктов и услуг по производству пресс-форм для литья пластмасс под давлением.

Процесс охлаждения пресс-форм для литья пластмасс под давлением - важный этап в общем процессе литья под давлением. Он включает в себя контролируемое охлаждение расплавленного пластика внутри формы для его застывания и формирования желаемой формы. Процесс охлаждения очень важен, поскольку он влияет на качество, время цикла и общую эффективность процесса литья под давлением.

Ниже перечислены этапы процесса охлаждения пресс-форм для литья пластмасс под давлением:

1. Заполнение формы: Первый шаг в процессе охлаждения - заполнение формы расплавленным пластиком. Пластик впрыскивается в форму под высоким давлением и заполняет все полости и каналы.

2. Давление выдержки: После заполнения формы пластик удерживается под давлением, чтобы убедиться, что он полностью заполнил форму и в ней не осталось пустот или воздушных карманов.

3. Охлаждение пресс-формы: После этапа выдержки под давлением начинается процесс охлаждения. Форма охлаждается с помощью системы охлаждения, которая может быть на водной или масляной основе. Система охлаждения циркулирует холодной водой или маслом по каналам в пресс-форме для отвода тепла от расплавленного пластика.

4. Застывание: По мере охлаждения формы расплавленный пластик начинает застывать и принимать форму формы. Время охлаждения зависит от типа пластика, толщины детали и конструкции пресс-формы.

5. Выталкивание: После застывания пластика форма открывается, и деталь извлекается. На этом этапе процесс охлаждения завершается, и деталь готова к дальнейшей обработке или упаковке.

Факторы, влияющие на процесс охлаждения:

1. Конструкция пресс-формы: Конструкция пресс-формы играет решающую роль в процессе охлаждения. Расположение и конструкция каналов охлаждения, а также толщина пресс-формы могут повлиять на время охлаждения и качество конечного продукта.

2. Тип пластика: Различные типы пластмасс имеют разную скорость охлаждения. Например, термопласты остывают быстрее, чем термореактивные пластмассы. Тип используемого пластика также влияет на время охлаждения и общую эффективность процесса.

3. Система охлаждения: Тип и эффективность используемой системы охлаждения также влияют на процесс охлаждения. Хорошо спроектированная и эффективная система охлаждения может значительно сократить время охлаждения и улучшить качество конечного продукта.

4. Толщина детали: Толщина формуемой детали также влияет на процесс охлаждения. Толстые детали охлаждаются дольше, а тонкие - быстрее.

В заключение следует отметить, что процесс охлаждения пресс-форм для литья пластмасс под давлением является важнейшим этапом в процессе литья под давлением. Он включает в себя контролируемое охлаждение расплавленного пластика для его затвердевания и формирования требуемой формы. Эффективность процесса охлаждения может существенно повлиять на качество, время цикла и общую эффективность процесса литья под давлением.

9.How is the finished product removed from the mold?

Мы имеем широкое пространство для развития на внутреннем и внешнем рынках. Пластиковые формы для литья под давлением имеют большие преимущества с точки зрения цены, качества и сроков поставки.

Готовое изделие извлекается из формы вручную или механически, открывая форму и осторожно извлекая изделие. В некоторых случаях на форму предварительно наносят разделительное средство, чтобы облегчить процесс извлечения. После извлечения из формы изделие может потребоваться обрезать или очистить.